Przemysł 4.0 to termin odnoszący się do czwartej rewolucji przemysłowej, która wprowadza nowoczesne technologie do procesów produkcyjnych. W odróżnieniu od wcześniejszych rewolucji, które koncentrowały się głównie na mechanizacji i automatyzacji, przemysł 4.0 kładzie nacisk na cyfryzację oraz integrację systemów. Dzięki zastosowaniu Internetu Rzeczy (IoT), sztucznej inteligencji oraz analizy danych, przedsiębiorstwa mogą osiągnąć wyższą efektywność operacyjną, lepszą jakość produktów oraz większą elastyczność w dostosowywaniu się do zmieniających się potrzeb rynku. W praktyce oznacza to, że maszyny i urządzenia są w stanie komunikować się ze sobą, wymieniać dane oraz podejmować decyzje na podstawie zebranych informacji. Przemysł 4.0 nie tylko zmienia sposób produkcji, ale również wpływa na organizację pracy oraz relacje między pracownikami a technologią.

Jakie technologie są kluczowe w przemyśle 4.0?

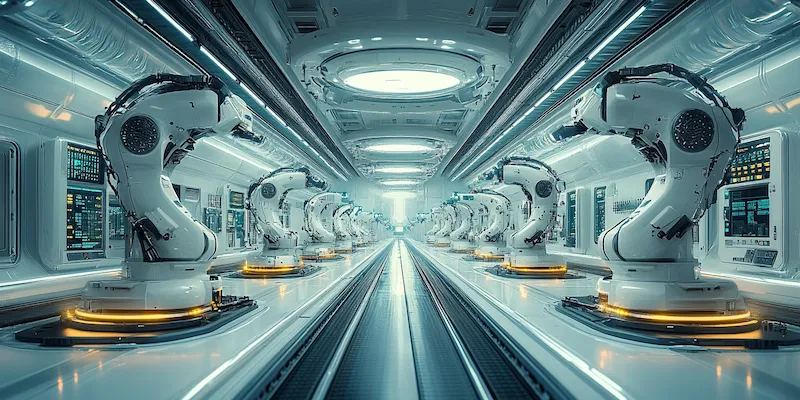

W kontekście przemysłu 4.0 kluczowe technologie obejmują szereg innowacji, które mają na celu zwiększenie wydajności oraz jakości produkcji. Internet Rzeczy (IoT) pozwala na połączenie różnych urządzeń i maszyn w sieci, co umożliwia zbieranie danych w czasie rzeczywistym i ich analizę. Sztuczna inteligencja (AI) odgrywa istotną rolę w przetwarzaniu tych danych, co pozwala na podejmowanie bardziej trafnych decyzji biznesowych oraz optymalizację procesów produkcyjnych. Robotyka również zyskuje na znaczeniu, ponieważ nowoczesne roboty są coraz bardziej zaawansowane i mogą wykonywać skomplikowane zadania z dużą precyzją. Dodatkowo, technologie takie jak chmura obliczeniowa umożliwiają przechowywanie i zarządzanie danymi w sposób bardziej efektywny i elastyczny. Warto także wspomnieć o analizie danych big data, która pozwala na odkrywanie wzorców i trendów w dużych zbiorach informacji, co może przyczynić się do lepszego planowania produkcji oraz przewidywania potrzeb klientów.

Jakie korzyści niesie ze sobą przemysł 4.0 dla firm?

Przemysł 4.0 oferuje wiele korzyści dla firm, które decydują się na wdrożenie nowoczesnych technologii w swoich procesach produkcyjnych. Jednym z najważniejszych atutów jest zwiększenie efektywności operacyjnej poprzez automatyzację rutynowych zadań oraz optymalizację procesów. Dzięki temu przedsiębiorstwa mogą zaoszczędzić czas i zasoby, co przekłada się na niższe koszty produkcji. Kolejną istotną korzyścią jest poprawa jakości produktów dzięki zastosowaniu zaawansowanych systemów monitorowania oraz analizy danych, co pozwala na szybsze wykrywanie błędów i ich eliminację jeszcze przed dostarczeniem wyrobów do klienta. Przemysł 4.0 sprzyja także elastyczności produkcji – firmy mogą szybko dostosować swoje linie produkcyjne do zmieniających się potrzeb rynku oraz indywidualnych wymagań klientów. Ponadto, integracja systemów pozwala na lepszą współpracę między różnymi działami przedsiębiorstwa, co sprzyja innowacyjności i szybszemu wprowadzaniu nowych produktów na rynek.

Jakie wyzwania stoją przed przedsiębiorstwami w erze przemysłu 4.0?

Mimo licznych korzyści związanych z wdrażaniem przemysłu 4.0, przedsiębiorstwa napotykają również szereg wyzwań związanych z tą transformacją technologiczną. Jednym z głównych problemów jest konieczność inwestycji w nowoczesne technologie oraz infrastrukturę IT, co może być kosztowne dla wielu firm, zwłaszcza małych i średnich przedsiębiorstw. Dodatkowo, brak odpowiednich umiejętności wśród pracowników stanowi istotną przeszkodę – wiele osób musi przejść szkolenia lub zdobyć nowe kwalifikacje, aby móc efektywnie korzystać z nowoczesnych narzędzi i systemów. Kolejnym wyzwaniem jest kwestia bezpieczeństwa danych – wraz z rosnącą ilością informacji zbieranych przez urządzenia IoT pojawia się ryzyko cyberataków oraz kradzieży danych osobowych czy poufnych informacji biznesowych. Firmy muszą więc inwestować w odpowiednie zabezpieczenia oraz procedury ochrony danych.

Jakie są przykłady zastosowania przemysłu 4.0 w różnych branżach?

Przemysł 4.0 znajduje zastosowanie w wielu branżach, a jego wpływ na sposób produkcji oraz organizację pracy jest widoczny w różnych sektorach gospodarki. W przemyśle motoryzacyjnym, na przykład, wykorzystanie robotów do montażu oraz systemów IoT do monitorowania wydajności maszyn pozwala na znaczne zwiększenie efektywności produkcji. W branży spożywczej technologie te umożliwiają ścisłe śledzenie procesów produkcyjnych, co przekłada się na lepszą jakość produktów oraz bezpieczeństwo żywności. W przypadku sektora energetycznego, inteligentne sieci energetyczne (smart grids) pozwalają na optymalizację zarządzania energią oraz integrację odnawialnych źródeł energii. W logistyce i magazynowaniu zastosowanie dronów oraz autonomicznych pojazdów zwiększa efektywność dostaw oraz redukuje czas potrzebny na transport towarów. Przemysł 4.0 ma również ogromny potencjał w medycynie, gdzie analiza danych z urządzeń medycznych może przyczynić się do szybszego diagnozowania chorób oraz personalizacji terapii.

Jakie umiejętności są potrzebne w erze przemysłu 4.0?

W obliczu transformacji związanej z przemysłem 4.0, rynek pracy wymaga od pracowników posiadania nowych umiejętności oraz kompetencji. Kluczowe znaczenie ma znajomość technologii cyfrowych, takich jak programowanie, analiza danych czy obsługa systemów automatyzacji. Pracownicy powinni być w stanie interpretować dane generowane przez maszyny i systemy IoT oraz podejmować decyzje na ich podstawie. Umiejętności związane z zarządzaniem projektami i zespołami również stają się coraz bardziej istotne, ponieważ wiele procesów produkcyjnych wymaga współpracy między różnymi działami i specjalistami. Ponadto, kreatywność i zdolność do rozwiązywania problemów są niezbędne w kontekście innowacyjności i ciągłego doskonalenia procesów. Warto również zwrócić uwagę na znaczenie umiejętności miękkich, takich jak komunikacja czy zdolność do pracy w zespole, które są kluczowe w środowisku pracy opartym na współpracy między ludźmi a technologią.

Jakie są przyszłe kierunki rozwoju przemysłu 4.0?

Przemysł 4.0 jest dynamicznie rozwijającym się obszarem, który będzie ewoluował w miarę postępu technologicznego oraz zmieniających się potrzeb rynku. Jednym z kluczowych kierunków rozwoju jest dalsza integracja sztucznej inteligencji i uczenia maszynowego w procesach produkcyjnych. Dzięki tym technologiom możliwe będzie jeszcze bardziej zaawansowane przetwarzanie danych oraz automatyzacja skomplikowanych zadań, co przyczyni się do zwiększenia wydajności i jakości produktów. Kolejnym istotnym trendem jest rozwój technologii blockchain, która może zapewnić większe bezpieczeństwo transakcji oraz transparentność w łańcuchu dostaw. W miarę jak firmy będą dążyć do zrównoważonego rozwoju, coraz większą rolę odegrają technologie związane z ekologiczną produkcją oraz recyklingiem materiałów. Również rozwój robotyki współpracującej (cobots), która umożliwia bezpieczną współpracę ludzi z robotami w jednym środowisku pracy, będzie miał duże znaczenie dla przyszłości przemysłu 4.0.

Jakie są społeczne aspekty przemysłu 4.0?

Przemysł 4.0 nie tylko wpływa na procesy produkcyjne i organizację pracy, ale także ma istotne konsekwencje społeczne. Z jednej strony, automatyzacja i cyfryzacja mogą prowadzić do redukcji miejsc pracy w tradycyjnych sektorach przemysłu, co budzi obawy o przyszłość zatrudnienia wielu pracowników. W związku z tym konieczne jest podejmowanie działań mających na celu przekwalifikowanie pracowników oraz wspieranie ich w adaptacji do nowych warunków rynkowych. Z drugiej strony, przemysł 4.0 stwarza nowe możliwości zatrudnienia w obszarach związanych z technologią, inżynierią czy analizą danych, co może przyczynić się do wzrostu gospodarczego i innowacyjności społeczeństwa. Ważnym aspektem jest również kwestia etyki związana z wykorzystaniem sztucznej inteligencji oraz ochroną prywatności danych osobowych użytkowników i pracowników. Firmy muszą dbać o przejrzystość swoich działań oraz przestrzegać norm prawnych dotyczących ochrony danych osobowych.

Jakie są globalne trendy związane z przemysłem 4.0?

Na całym świecie obserwuje się rosnące zainteresowanie ideą przemysłu 4.0 jako sposobem na zwiększenie konkurencyjności gospodarek narodowych oraz poprawę efektywności produkcji. W krajach rozwiniętych wiele firm inwestuje w nowoczesne technologie cyfrowe oraz automatyzację procesów produkcyjnych jako odpowiedź na rosnącą konkurencję ze strony krajów rozwijających się. W Azji Południowo-Wschodniej kraje takie jak Chiny czy Korea Południowa intensywnie wdrażają rozwiązania związane z przemysłem 4.0 jako część swoich strategii rozwoju gospodarczego. Również Europa podejmuje działania mające na celu wsparcie transformacji cyfrowej przedsiębiorstw poprzez różnorodne inicjatywy i programy finansowe skierowane na innowacje technologiczne oraz badania naukowe w tej dziedzinie. Globalne trendy wskazują także na rosnącą rolę współpracy międzysektorowej – firmy zaczynają tworzyć partnerstwa z uczelniami wyższymi oraz instytutami badawczymi w celu wspólnego opracowywania innowacyjnych rozwiązań technologicznych.

Jakie są kluczowe wyzwania w implementacji przemysłu 4.0?

Implementacja przemysłu 4.0 wiąże się z wieloma kluczowymi wyzwaniami, które przedsiębiorstwa muszą pokonać, aby skutecznie wdrożyć nowoczesne technologie. Jednym z najważniejszych problemów jest integracja różnych systemów i technologii, które mogą być już obecne w firmie. Wiele organizacji korzysta z różnych platform i rozwiązań, co może prowadzić do trudności w ich synchronizacji oraz wymiany danych. Kolejnym wyzwaniem jest zapewnienie odpowiedniego poziomu bezpieczeństwa danych, ponieważ zintegrowane systemy stają się bardziej podatne na cyberataki. Firmy muszą inwestować w zabezpieczenia oraz procedury ochrony informacji, aby chronić swoje zasoby przed zagrożeniami. Dodatkowo, zmiany organizacyjne związane z wdrażaniem przemysłu 4.0 mogą spotkać się z oporem ze strony pracowników, którzy obawiają się utraty pracy lub konieczności przystosowania się do nowych warunków. Dlatego kluczowe jest prowadzenie szkoleń oraz komunikacja z zespołem w celu zwiększenia akceptacji dla zmian.