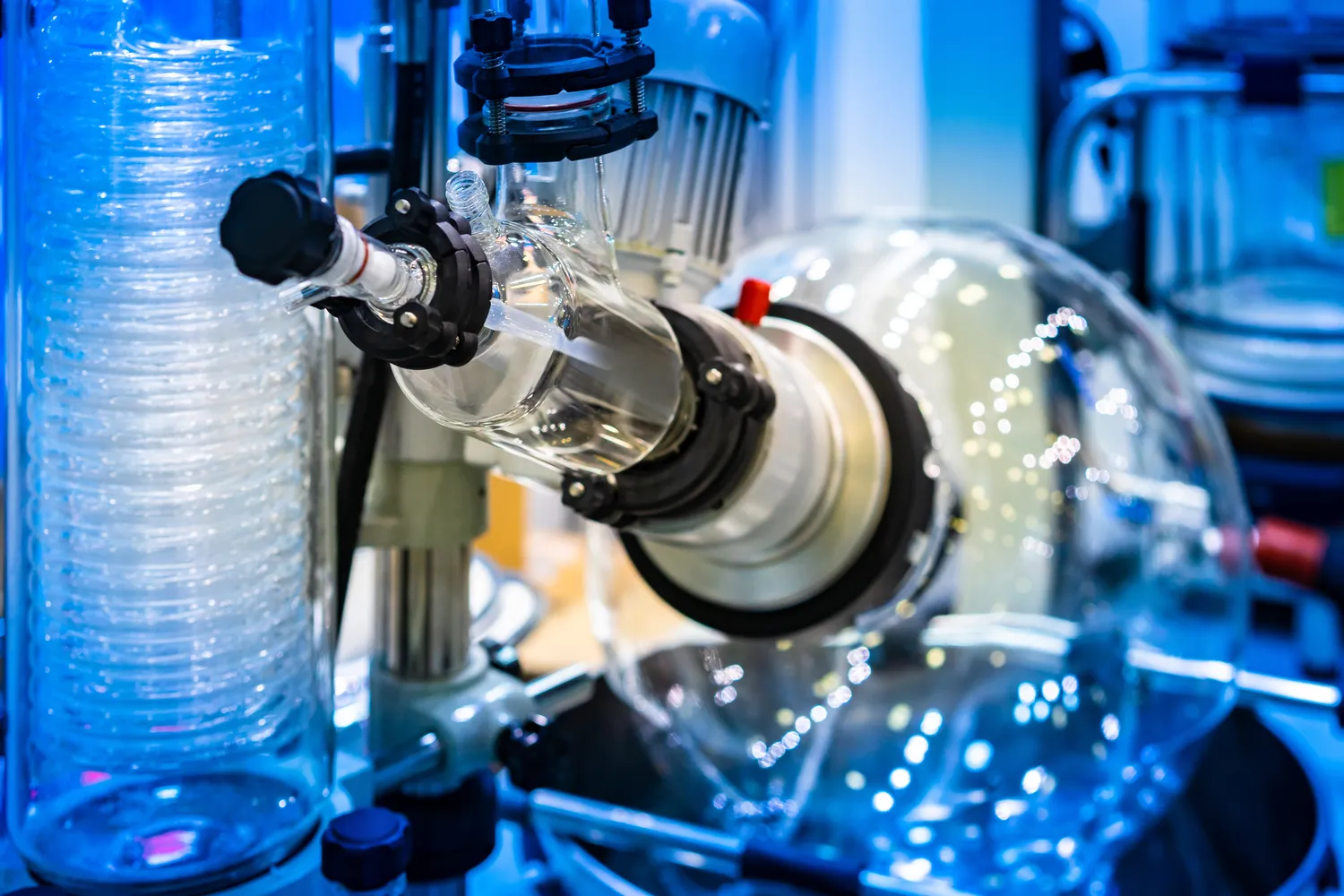

Destylarka do rozpuszczalników to urządzenie, które wykorzystuje proces destylacji do oddzielania substancji na podstawie ich temperatury wrzenia. W praktyce oznacza to, że różne składniki mieszaniny mogą być oddzielane i zbierane w postaci czystych cieczy. Proces ten jest szczególnie przydatny w laboratoriach chemicznych oraz w przemyśle, gdzie czystość substancji jest kluczowa. Destylacja polega na podgrzewaniu mieszaniny, co powoduje odparowanie składników o niższej temperaturze wrzenia. Para następnie przechodzi przez chłodnicę, gdzie skrapla się z powrotem do postaci cieczy. W ten sposób można uzyskać czystszy produkt, eliminując niepożądane zanieczyszczenia. Warto zaznaczyć, że skuteczność destylacji zależy od różnicy temperatur wrzenia poszczególnych składników oraz od jakości samego urządzenia. W przypadku bardziej skomplikowanych mieszanin może być konieczne zastosowanie wielokrotnej destylacji lub innych technik separacyjnych, aby osiągnąć pożądany poziom czystości.

Jakie są rodzaje destylarek do rozpuszczalników

Na rynku dostępne są różne typy destylarek do rozpuszczalników, które różnią się konstrukcją, wydajnością oraz przeznaczeniem. Najpopularniejsze z nich to destylarki prostokątne oraz kolumnowe. Destylarki prostokątne są zazwyczaj mniejsze i bardziej kompaktowe, co sprawia, że idealnie nadają się do użytku w laboratoriach o ograniczonej przestrzeni. Z kolei destylarki kolumnowe charakteryzują się większą wydajnością i są często wykorzystywane w przemyśle chemicznym oraz petrochemicznym. Kolejnym rodzajem są destylarki próżniowe, które umożliwiają przeprowadzanie procesu destylacji w obniżonym ciśnieniu. Dzięki temu możliwe jest oddzielanie substancji o wysokiej temperaturze wrzenia bez ryzyka ich degradacji. Istnieją również destylarki mobilne, które można łatwo transportować i używać w różnych lokalizacjach. Wybór odpowiedniej destylarki zależy od specyfiki pracy oraz wymagań dotyczących czystości końcowego produktu.

Jakie zastosowania mają destylarki do rozpuszczalników

Destylarki do rozpuszczalników znajdują szerokie zastosowanie w różnych dziedzinach przemysłu oraz nauki. W laboratoriach chemicznych służą do oczyszczania substancji chemicznych oraz separowania ich składników w celu dalszych badań. Dzięki nim możliwe jest uzyskanie wysokiej czystości reagentów, co jest kluczowe dla dokładności przeprowadzanych eksperymentów. W przemyśle farmaceutycznym destylarki są wykorzystywane do produkcji leków oraz substancji czynnych, gdzie czystość i jakość produktów mają ogromne znaczenie dla zdrowia pacjentów. Ponadto w branży kosmetycznej destylacja pozwala na pozyskiwanie olejków eterycznych i innych składników aktywnych stosowanych w kosmetykach. W przemyśle petrochemicznym natomiast proces ten jest niezbędny do rafinacji ropy naftowej oraz produkcji paliw i smarów. Destylarki mogą być także używane w procesach recyklingu rozpuszczalników, co przyczynia się do ochrony środowiska poprzez zmniejszenie ilości odpadów chemicznych.

Jakie są kluczowe cechy dobrego urządzenia do destylacji

Wybierając odpowiednią destylarkę do rozpuszczalników, warto zwrócić uwagę na kilka kluczowych cech, które wpływają na jej wydajność i efektywność działania. Przede wszystkim istotna jest jakość materiałów użytych do produkcji urządzenia – powinny być one odporne na działanie chemikaliów oraz wysokich temperatur. Dobrze zaprojektowana destylarka powinna mieć również efektywny system chłodzenia, który umożliwia szybkie skraplanie pary i minimalizuje straty produktu. Ważnym aspektem jest także łatwość obsługi – intuicyjny panel sterujący oraz możliwość szybkiej wymiany elementów roboczych mogą znacznie ułatwić pracę użytkownika. Kolejną istotną cechą jest wydajność urządzenia – im większa wydajność, tym krótszy czas potrzebny na przeprowadzenie procesu destylacji. Dodatkowo warto zwrócić uwagę na możliwość regulacji temperatury oraz ciśnienia, co pozwala na dostosowanie pracy urządzenia do specyfiki przetwarzanej mieszaniny.

Jakie są najczęstsze problemy z destylarkami do rozpuszczalników

Podczas użytkowania destylarek do rozpuszczalników mogą wystąpić różne problemy, które wpływają na efektywność procesu destylacji oraz jakość uzyskiwanego produktu. Jednym z najczęstszych problemów jest zatykanie się elementów roboczych, takich jak kolumny czy chłodnice. Zanieczyszczenia mogą gromadzić się w tych miejscach, co prowadzi do spadku wydajności i konieczności częstszego czyszczenia urządzenia. Innym istotnym problemem jest niewłaściwe ustawienie temperatury, które może skutkować niepełnym oddzieleniem składników mieszaniny. Zbyt wysoka temperatura może prowadzić do degradacji substancji, natomiast zbyt niska może uniemożliwić ich odparowanie. Użytkownicy powinni również zwracać uwagę na ciśnienie wewnątrz destylarki, ponieważ jego zmiany mogą wpływać na proces skraplania pary. W przypadku destylarek próżniowych, niewłaściwe ustawienie ciśnienia może prowadzić do nieefektywnej separacji składników. Dodatkowo, nieodpowiednia konserwacja urządzenia może prowadzić do awarii, co wiąże się z kosztami naprawy oraz przestojami w pracy.

Jakie są zalety korzystania z destylarek do rozpuszczalników

Korzystanie z destylarek do rozpuszczalników niesie ze sobą wiele korzyści, które mają znaczenie zarówno w laboratoriach, jak i w przemyśle. Przede wszystkim umożliwiają one uzyskanie wysokiej czystości substancji chemicznych, co jest kluczowe dla wielu procesów badawczych oraz produkcyjnych. Dzięki temu można uniknąć kontaminacji wyników eksperymentów oraz zapewnić wysoką jakość produktów końcowych. Destylacja jest także procesem efektywnym pod względem kosztów – pozwala na odzyskiwanie cennych rozpuszczalników, co przyczynia się do oszczędności materiałowych oraz zmniejsza ilość odpadów chemicznych. Warto również zauważyć, że nowoczesne destylarki często wyposażone są w zaawansowane systemy monitorowania i automatyzacji, co ułatwia ich obsługę i zwiększa bezpieczeństwo pracy. Dzięki temu użytkownicy mogą skoncentrować się na innych aspektach swojej działalności, mając pewność, że proces destylacji przebiega zgodnie z oczekiwaniami.

Jakie są koszty zakupu i eksploatacji destylarki

Koszty zakupu i eksploatacji destylarki do rozpuszczalników mogą się znacznie różnić w zależności od jej typu, wydajności oraz zastosowania. Na rynku dostępne są zarówno proste modele laboratoryjne w przystępnych cenach, jak i zaawansowane urządzenia przemysłowe o wysokiej wydajności, które wiążą się z większymi nakładami finansowymi. Przy wyborze odpowiedniej destylarki warto uwzględnić nie tylko jej cenę zakupu, ale także koszty eksploatacji, takie jak zużycie energii elektrycznej czy potrzeba regularnych przeglądów technicznych. W przypadku bardziej skomplikowanych modeli mogą wystąpić dodatkowe koszty związane z konserwacją oraz wymianą części eksploatacyjnych. Warto również pamiętać o kosztach związanych z bezpieczeństwem – niektóre rozpuszczalniki wymagają specjalnych środków ostrożności oraz dodatkowego wyposażenia ochronnego dla pracowników.

Jakie są najnowsze technologie w dziedzinie destylacji

W ostatnich latach rozwój technologii w dziedzinie destylacji znacząco wpłynął na efektywność i bezpieczeństwo pracy z rozpuszczalnikami. Nowoczesne destylarki często wyposażone są w zaawansowane systemy automatyzacji, które umożliwiają precyzyjne kontrolowanie parametrów procesu, takich jak temperatura czy ciśnienie. Dzięki tym rozwiązaniom użytkownicy mogą osiągnąć lepsze wyniki separacji oraz minimalizować ryzyko błędów ludzkich. Wprowadzenie technologii cyfrowych pozwala także na monitorowanie pracy urządzenia w czasie rzeczywistym oraz zbieranie danych dotyczących jego wydajności. Kolejnym istotnym trendem jest rozwój ekologicznych rozwiązań w zakresie destylacji – wiele nowoczesnych urządzeń projektowanych jest z myślą o minimalizacji zużycia energii oraz ograniczeniu emisji szkodliwych substancji do atmosfery. Niektóre firmy opracowują także innowacyjne metody separacji opierające się na wykorzystaniu nanotechnologii czy membran filtracyjnych, co może znacznie zwiększyć efektywność procesu destylacji.

Jak wybrać odpowiednią destylarkę do rozpuszczalników dla swojej branży

Wybór odpowiedniej destylarki do rozpuszczalników dla konkretnej branży wymaga uwzględnienia wielu czynników związanych z charakterystyką pracy oraz wymaganiami dotyczącymi jakości produktów końcowych. Przede wszystkim należy określić rodzaj mieszanin chemicznych, które będą poddawane procesowi destylacji – różne substancje mają różne temperatury wrzenia oraz właściwości fizykochemiczne, co wpływa na wybór odpowiedniego modelu urządzenia. Kolejnym krokiem jest analiza wydajności – jeśli planujemy intensywne użytkowanie destylarki, warto postawić na model o większej wydajności i możliwościach dostosowania parametrów pracy do specyfiki przetwarzanych substancji. Ważnym aspektem jest także przestrzeń dostępna w laboratorium lub zakładzie produkcyjnym – niektóre modele zajmują więcej miejsca niż inne i mogą wymagać dodatkowego wyposażenia lub instalacji systemu wentylacyjnego. Należy również zwrócić uwagę na aspekty związane z bezpieczeństwem – wybierając urządzenie warto upewnić się, że spełnia ono normy dotyczące ochrony zdrowia i życia pracowników.

Jakie są najczęstsze pytania dotyczące destylarek do rozpuszczalników

W miarę rosnącej popularności destylarek do rozpuszczalników, pojawia się wiele pytań dotyczących ich działania, zastosowania oraz konserwacji. Użytkownicy często zastanawiają się, jakie są różnice między różnymi typami destylarek i które z nich najlepiej sprawdzą się w ich konkretnej branży. Inne pytania dotyczą bezpieczeństwa użytkowania, zwłaszcza w kontekście pracy z łatwopalnymi lub toksycznymi substancjami. Wiele osób interesuje się także tym, jak często należy przeprowadzać konserwację urządzenia oraz jakie czynności powinny być wykonywane w ramach regularnych przeglądów. Dodatkowo, użytkownicy chcą wiedzieć, jakie są najlepsze praktyki dotyczące czyszczenia destylarki po zakończeniu pracy oraz jak unikać najczęstszych problemów związanych z jej użytkowaniem. Często pojawiają się również pytania o koszty eksploatacji oraz potencjalne oszczędności wynikające z inwestycji w nowoczesne urządzenie.