Budowa maszyn roboczych to złożony proces, który obejmuje wiele różnych elementów, które współpracują ze sobą w celu osiągnięcia zamierzonych efektów. Podstawowe elementy tych maszyn można podzielić na kilka kategorii, takich jak mechanizmy, napędy, układy sterowania oraz struktura nośna. Mechanizmy to kluczowe komponenty, które odpowiadają za przekształcanie energii w ruch. Mogą to być różnego rodzaju przekładnie, wały czy też łożyska. Napędy, z kolei, są odpowiedzialne za dostarczanie energii do mechanizmów i mogą być elektryczne, hydrauliczne lub pneumatyczne. Układy sterowania to systemy, które pozwalają na precyzyjne zarządzanie pracą maszyny, a ich działanie opiera się na różnorodnych czujnikach i aktuatorach. Struktura nośna to elementy konstrukcyjne, które zapewniają stabilność i wytrzymałość całej maszyny.

Jakie materiały są używane w budowie maszyn roboczych

W budowie maszyn roboczych stosuje się różnorodne materiały, które mają wpływ na ich wytrzymałość, trwałość oraz funkcjonalność. Najczęściej wykorzystywanym materiałem jest stal, która charakteryzuje się wysoką odpornością na obciążenia mechaniczne oraz korozję. W przypadku elementów wymagających większej lekkości stosuje się aluminium, które jest łatwe w obróbce i ma dobre właściwości mechaniczne. W niektórych zastosowaniach wykorzystuje się także tworzywa sztuczne, które oferują doskonałą odporność na chemikalia oraz niską wagę. Ważnym aspektem jest również dobór materiałów do specyfiki pracy maszyny; na przykład w maszynach pracujących w trudnych warunkach atmosferycznych zaleca się stosowanie materiałów odpornych na działanie wysokich temperatur czy wilgoci. Dodatkowo, niektóre komponenty mogą być pokryte specjalnymi powłokami ochronnymi, co zwiększa ich żywotność i zmniejsza ryzyko uszkodzeń.

Jakie są etapy projektowania maszyn roboczych

Projektowanie maszyn roboczych to skomplikowany proces składający się z kilku kluczowych etapów, które muszą być starannie przemyślane i zrealizowane. Pierwszym krokiem jest analiza potrzeb użytkownika oraz określenie funkcji, jakie maszyna ma spełniać. Następnie przeprowadza się badania dotyczące dostępnych technologii oraz materiałów, co pozwala na stworzenie koncepcji maszyny. Kolejnym etapem jest opracowanie szczegółowego projektu technicznego, który zawiera rysunki konstrukcyjne oraz schematy działania poszczególnych elementów. Po zakończeniu etapu projektowania następuje faza prototypowania, gdzie tworzony jest model maszyny w celu przetestowania jej funkcjonalności i wydajności. Na tym etapie możliwe są również modyfikacje w projekcie w odpowiedzi na wyniki testów. Po pozytywnym zakończeniu testów przechodzi się do produkcji seryjnej maszyny oraz jej wdrożenia do użytku.

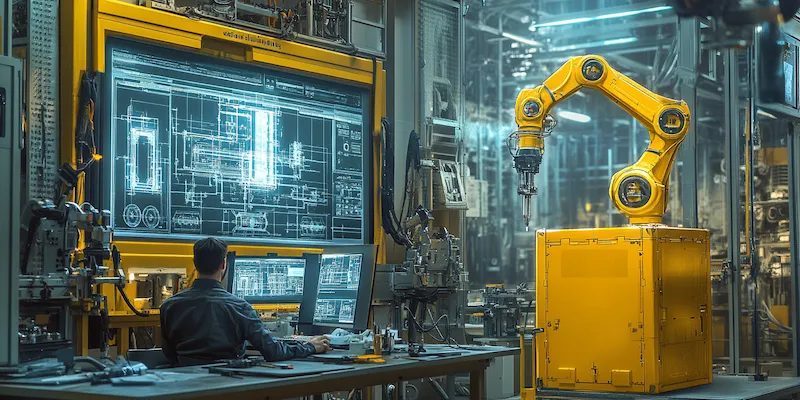

Jakie są najnowsze technologie w budowie maszyn roboczych

W ostatnich latach budowa maszyn roboczych zyskała na znaczeniu dzięki rozwojowi nowoczesnych technologii, które znacząco poprawiają ich wydajność i funkcjonalność. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych przy użyciu robotyzacji i sztucznej inteligencji. Dzięki temu możliwe jest zwiększenie precyzji operacji oraz redukcja błędów ludzkich. Kolejnym istotnym kierunkiem rozwoju są technologie druku 3D, które umożliwiają szybkie prototypowanie oraz produkcję skomplikowanych komponentów o unikalnych kształtach bez konieczności korzystania z tradycyjnych metod obróbczych. Warto również zwrócić uwagę na rozwój systemów monitorowania i diagnostyki maszyn w czasie rzeczywistym, co pozwala na szybsze wykrywanie usterek i optymalizację procesów produkcyjnych. Innowacyjne rozwiązania dotyczą także zastosowania materiałów kompozytowych oraz nanotechnologii, które przyczyniają się do zwiększenia wytrzymałości i redukcji wagi maszyn roboczych.

Jakie są zastosowania maszyn roboczych w różnych branżach

Maszyny robocze znajdują szerokie zastosowanie w wielu branżach, co czyni je niezbędnym elementem współczesnej gospodarki. W przemyśle budowlanym wykorzystuje się różnorodne maszyny, takie jak koparki, ładowarki czy dźwigi, które przyspieszają procesy budowlane i zwiększają ich efektywność. W rolnictwie maszyny robocze, takie jak traktory, kombajny czy siewniki, umożliwiają zautomatyzowanie prac polowych, co przekłada się na wyższe plony oraz oszczędność czasu i pracy ludzkiej. W przemyśle produkcyjnym maszyny CNC oraz roboty przemysłowe odgrywają kluczową rolę w automatyzacji procesów wytwarzania, co pozwala na zwiększenie wydajności oraz precyzji produkcji. W logistyce i magazynowaniu stosuje się maszyny do transportu wewnętrznego, takie jak wózki widłowe czy przenośniki taśmowe, które usprawniają procesy załadunku i rozładunku towarów. Również w sektorze usługowym można zauważyć rosnące zastosowanie maszyn roboczych, na przykład w gastronomii, gdzie automatyczne urządzenia do gotowania czy serwowania posiłków stają się coraz bardziej popularne.

Jakie są najważniejsze trendy w rozwoju maszyn roboczych

Rozwój maszyn roboczych jest dynamiczny i podlega wpływom wielu trendów technologicznych oraz społecznych. Jednym z najważniejszych trendów jest zrównoważony rozwój i dążenie do minimalizacji wpływu na środowisko. Producenci maszyn coraz częściej inwestują w technologie pozwalające na redukcję emisji spalin oraz zużycia energii. W tym kontekście rośnie popularność maszyn elektrycznych oraz hybrydowych, które oferują alternatywę dla tradycyjnych silników spalinowych. Kolejnym istotnym trendem jest integracja Internetu rzeczy (IoT) z maszynami roboczymi, co umożliwia zbieranie danych o ich pracy oraz analizowanie ich wydajności. Dzięki temu możliwe jest optymalizowanie procesów oraz przewidywanie awarii. Warto również zwrócić uwagę na rozwój technologii sztucznej inteligencji, która pozwala na automatyzację wielu procesów decyzyjnych oraz zwiększa elastyczność maszyn w dostosowywaniu się do zmieniających się warunków pracy.

Jakie są kluczowe wyzwania w budowie maszyn roboczych

Budowa maszyn roboczych wiąże się z wieloma wyzwaniami, które inżynierowie muszą pokonać, aby stworzyć efektywne i bezpieczne urządzenia. Jednym z głównych wyzwań jest konieczność dostosowania maszyn do zmieniających się potrzeb rynku oraz wymagań użytkowników. W obliczu rosnącej konkurencji firmy muszą nieustannie innowować swoje produkty, co często wiąże się z dużymi nakładami finansowymi i czasowymi. Kolejnym istotnym problemem jest zapewnienie bezpieczeństwa pracy maszyn roboczych. Projektanci muszą uwzględniać różnorodne normy i przepisy dotyczące bezpieczeństwa, co może skomplikować proces projektowania i produkcji. Dodatkowo, zmiany klimatyczne oraz rosnące wymagania dotyczące ochrony środowiska stawiają przed producentami nowe wyzwania związane z ekologicznymi aspektami budowy maszyn. Ostatnim ważnym zagadnieniem jest dostępność surowców i materiałów potrzebnych do produkcji maszyn; globalne kryzysy gospodarcze mogą wpłynąć na łańcuchy dostaw i podnieść koszty produkcji.

Jakie są przyszłościowe kierunki rozwoju technologii w budowie maszyn roboczych

Przyszłość budowy maszyn roboczych będzie z pewnością kształtowana przez wiele innowacyjnych kierunków rozwoju technologii. Jednym z nich jest dalsza automatyzacja procesów produkcyjnych przy użyciu robotów współpracujących, które będą mogły pracować obok ludzi, zwiększając efektywność i bezpieczeństwo pracy. Technologia sztucznej inteligencji będzie odgrywać kluczową rolę w analizie danych zbieranych przez maszyny, co pozwoli na lepsze prognozowanie awarii oraz optymalizację procesów operacyjnych. Również rozwój technologii 5G umożliwi szybszą komunikację między urządzeniami, co przyczyni się do powstania bardziej zaawansowanych systemów zarządzania flotą maszyn. W kontekście ekologii można spodziewać się wzrostu zainteresowania rozwiązaniami opartymi na odnawialnych źródłach energii oraz materiałami biodegradowalnymi, co wpłynie na sposób projektowania nowych urządzeń. Dodatkowo, rozwój technologii druku 3D może zrewolucjonizować sposób produkcji komponentów maszyn, umożliwiając ich szybsze i tańsze wytwarzanie.

Jakie są kluczowe umiejętności potrzebne inżynierom zajmującym się budową maszyn roboczych

Inżynierowie zajmujący się budową maszyn roboczych muszą posiadać szereg kluczowych umiejętności, które pozwolą im skutecznie realizować projekty oraz sprostać wymaganiom rynku. Przede wszystkim niezbędna jest solidna wiedza techniczna z zakresu mechaniki, elektroniki oraz automatyki, która stanowi fundament dla projektowania skomplikowanych systemów mechanicznych. Umiejętności analityczne są równie ważne; inżynierowie muszą być zdolni do oceny danych technicznych oraz przeprowadzania symulacji komputerowych w celu przewidywania zachowań projektowanych urządzeń. Kreatywność i innowacyjność to kolejne istotne cechy; inżynierowie muszą być otwarci na nowe pomysły oraz technologie, aby móc wdrażać nowoczesne rozwiązania w swoich projektach. Komunikacja interpersonalna również odgrywa kluczową rolę; inżynierowie często pracują w zespołach multidyscyplinarnych i muszą umieć efektywnie współpracować z innymi specjalistami.

Jakie są najczęstsze problemy w eksploatacji maszyn roboczych

Eksploatacja maszyn roboczych wiąże się z różnorodnymi problemami, które mogą wpływać na ich wydajność oraz bezpieczeństwo pracy. Jednym z najczęstszych problemów są awarie mechaniczne, które mogą wynikać z niewłaściwego użytkowania, braku konserwacji lub zużycia komponentów. Regularne przeglądy techniczne oraz odpowiednia obsługa są kluczowe dla minimalizacji ryzyka awarii. Kolejnym istotnym zagadnieniem jest problem z dostosowaniem maszyn do zmieniających się warunków pracy; niektóre maszyny mogą nie radzić sobie w trudnych warunkach atmosferycznych, co wpływa na ich efektywność. Warto również zwrócić uwagę na kwestie związane z bezpieczeństwem; niewłaściwe użytkowanie maszyn może prowadzić do wypadków i obrażeń. Ostatnim ważnym problemem jest rosnący koszt eksploatacji, który może wynikać z wysokiego zużycia paliwa czy energii, co stawia przed operatorami konieczność optymalizacji procesów i poszukiwania bardziej efektywnych rozwiązań.