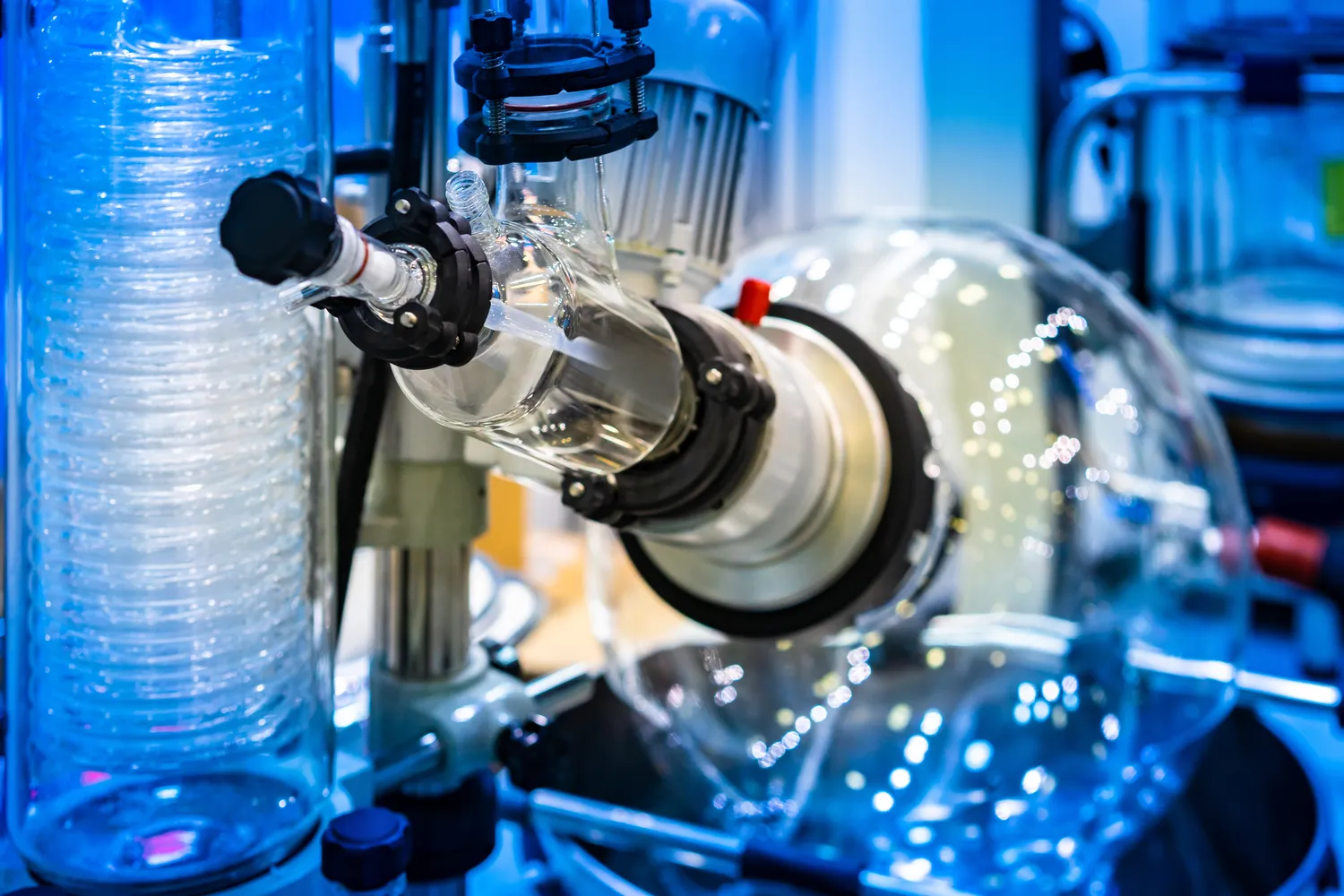

Destylarka do rozpuszczalnika to urządzenie, które wykorzystuje proces destylacji do oddzielania różnych substancji na podstawie ich temperatury wrzenia. W praktyce oznacza to, że można skutecznie oddzielić czyste rozpuszczalniki od zanieczyszczeń lub innych składników, co jest niezwykle istotne w wielu branżach, takich jak chemia, farmacja czy przemysł kosmetyczny. Proces ten polega na podgrzewaniu mieszaniny, co prowadzi do odparowania substancji o niższej temperaturze wrzenia. Następnie para jest schładzana i skraplana, co pozwala na zebranie czystego rozpuszczalnika w osobnym naczyniu. Warto zauważyć, że destylarki mogą być używane zarówno w laboratoriach, jak i w przemyśle na większą skalę. Dzięki swojej wszechstronności i efektywności, destylarki do rozpuszczalników stały się nieodłącznym elementem wielu procesów produkcyjnych oraz badań naukowych.

Jakie są rodzaje destylarek do rozpuszczalników dostępnych na rynku

Na rynku dostępnych jest wiele różnych typów destylarek do rozpuszczalników, które różnią się zarówno budową, jak i przeznaczeniem. Można je podzielić na kilka kategorii w zależności od ich zastosowania oraz skali produkcji. Destylarki laboratoryjne są zazwyczaj mniejsze i bardziej kompaktowe, co sprawia, że idealnie nadają się do użytku w laboratoriach badawczych. Charakteryzują się one precyzyjnym pomiarem temperatury oraz możliwością kontrolowania procesu destylacji. Z kolei destylarki przemysłowe są znacznie większe i bardziej zaawansowane technologicznie. Umożliwiają one przetwarzanie dużych ilości materiału w krótkim czasie. Wśród popularnych typów można wyróżnić destylarki prostoliniowe oraz frakcyjne, które różnią się sposobem separacji składników. Destylarki prostoliniowe są najprostsze w budowie i najczęściej stosowane do jednofazowej destylacji, podczas gdy destylarki frakcyjne pozwalają na bardziej skomplikowane procesy separacji wielu składników jednocześnie.

Jakie materiały są najlepsze do budowy destylarki do rozpuszczalnika

Budowa destylarki do rozpuszczalnika wymaga zastosowania odpowiednich materiałów, które będą odporne na działanie wysokich temperatur oraz chemikaliów. Najczęściej wykorzystywanym materiałem jest stal nierdzewna, która charakteryzuje się wysoką odpornością na korozję oraz trwałością. Dzięki tym właściwościom stal nierdzewna zapewnia długowieczność urządzenia oraz minimalizuje ryzyko zanieczyszczenia destylowanego produktu. Inne materiały, takie jak szkło borokrzemowe, również znajdują zastosowanie w budowie destylarek laboratoryjnych ze względu na swoją odporność na wysokie temperatury i chemikalia. Szkło pozwala także na łatwe monitorowanie procesu destylacji. W przypadku elementów grzewczych często stosuje się miedź lub aluminium, które dobrze przewodzą ciepło i umożliwiają szybkie osiągnięcie wymaganej temperatury wrzenia. Ważne jest również zastosowanie uszczelek wykonanych z materiałów odpornych na działanie chemikaliów, aby zapobiec wyciekom oraz zapewnić bezpieczeństwo użytkowania.

Jakie są kluczowe czynniki wpływające na efektywność destylacji

Efektywność procesu destylacji w destylarce do rozpuszczalnika zależy od wielu czynników, które mogą wpływać na jakość oraz ilość uzyskanego produktu. Jednym z najważniejszych aspektów jest temperatura wrzenia poszczególnych składników mieszaniny. Precyzyjne ustawienie temperatury pozwala na skuteczne oddzielenie substancji o różnej lotności. Kolejnym kluczowym czynnikiem jest czas trwania procesu destylacji; zbyt krótki czas może prowadzić do niedostatecznego oczyszczenia produktu, podczas gdy zbyt długi czas może skutkować utratą cennych składników przez ich dalsze odparowanie. Dodatkowo ważna jest także jakość używanych surowców; im czystsze są składniki wyjściowe, tym lepsza będzie jakość końcowego produktu. Również konstrukcja samej destylarki ma znaczenie; odpowiedni dobór kolumny frakcyjnej czy kondensatora może znacznie zwiększyć efektywność separacji składników.

Jakie są najczęstsze problemy z destylarką do rozpuszczalnika i jak je rozwiązać

Podczas użytkowania destylarki do rozpuszczalnika mogą wystąpić różne problemy, które wpływają na efektywność procesu oraz jakość uzyskiwanego produktu. Jednym z najczęstszych problemów jest zatykanie się kolumny frakcyjnej, co może prowadzić do obniżenia wydajności destylacji. Zatykanie to często spowodowane jest osadami lub zanieczyszczeniami, które gromadzą się w trakcie pracy urządzenia. Aby temu zapobiec, ważne jest regularne czyszczenie kolumny oraz stosowanie filtrów na etapie wprowadzania surowców do destylacji. Innym problemem może być nieodpowiednia temperatura wrzenia, co prowadzi do nieefektywnego oddzielania składników. W takim przypadku warto zweryfikować ustawienia termostatu oraz kalibrację urządzenia. Często zdarza się również, że para nie skrapla się prawidłowo, co może być wynikiem uszkodzonego kondensatora lub niewłaściwego przepływu chłodziwa. Regularna kontrola stanu technicznego tych elementów pozwoli na szybką identyfikację i eliminację problemów.

Jakie są zalety korzystania z destylarki do rozpuszczalnika w przemyśle

Korzystanie z destylarki do rozpuszczalnika w przemyśle niesie ze sobą wiele korzyści, które przyczyniają się do zwiększenia efektywności procesów produkcyjnych oraz redukcji kosztów. Przede wszystkim, destylacja pozwala na odzyskiwanie cennych rozpuszczalników, co znacząco obniża koszty związane z ich zakupem. Dzięki temu przedsiębiorstwa mogą zaoszczędzić znaczne sumy pieniędzy, a także zmniejszyć ilość odpadów chemicznych, co jest korzystne dla środowiska. Kolejną zaletą jest poprawa jakości produktów końcowych; proces destylacji umożliwia usunięcie zanieczyszczeń oraz niepożądanych składników, co przekłada się na wyższą jakość i czystość uzyskiwanych substancji. Dodatkowo, nowoczesne destylarki są często wyposażone w systemy automatyzacji, które zwiększają precyzję i kontrolę nad procesem, co prowadzi do większej powtarzalności wyników. Warto również zauważyć, że stosowanie destylarek przyczynia się do przestrzegania norm ekologicznych oraz regulacji dotyczących gospodarki odpadami chemicznymi.

Jakie są koszty zakupu i eksploatacji destylarki do rozpuszczalnika

Koszty zakupu i eksploatacji destylarki do rozpuszczalnika mogą się znacznie różnić w zależności od wielu czynników, takich jak typ urządzenia, jego pojemność oraz dodatkowe funkcje. Na rynku dostępne są zarówno proste modele laboratoryjne, które można nabyć za kilka tysięcy złotych, jak i zaawansowane destylarki przemysłowe, których cena może wynosić nawet kilkaset tysięcy złotych. Przy wyborze odpowiedniej destylarki warto uwzględnić nie tylko cenę zakupu, ale także koszty eksploatacji związane z energią elektryczną potrzebną do podgrzewania materiału oraz ewentualnymi kosztami serwisowania i konserwacji urządzenia. Warto również pamiętać o kosztach materiałów eksploatacyjnych, takich jak uszczelki czy filtry, które mogą wymagać regularnej wymiany. Dodatkowo, przedsiębiorstwa powinny brać pod uwagę potencjalne oszczędności wynikające z odzyskiwania rozpuszczalników oraz poprawy jakości produktów końcowych.

Jakie są przepisy prawne dotyczące użytkowania destylarek do rozpuszczalników

Użytkowanie destylarek do rozpuszczalników wiąże się z koniecznością przestrzegania określonych przepisów prawnych oraz norm bezpieczeństwa. W wielu krajach istnieją regulacje dotyczące przechowywania i obróbki substancji chemicznych, które mają na celu ochronę zdrowia ludzi oraz środowiska naturalnego. Przed rozpoczęciem działalności związanej z używaniem destylarek ważne jest zapoznanie się z lokalnymi przepisami dotyczącymi gospodarki odpadami chemicznymi oraz emisji substancji szkodliwych do atmosfery. W Polsce przepisy te regulowane są przez Ustawę o Substancjach Chemicznych oraz Ustawę o Ochronie Środowiska. Przemysłowe użytkowanie destylarek często wymaga także uzyskania odpowiednich zezwoleń oraz przeprowadzenia ocen ryzyka związanych z ich eksploatacją. Dodatkowo pracownicy obsługujący tego typu urządzenia powinni być odpowiednio przeszkoleni w zakresie bezpieczeństwa pracy oraz znajomości procedur awaryjnych.

Jakie innowacje technologiczne wpływają na rozwój destylarek do rozpuszczalników

W ostatnich latach obserwuje się dynamiczny rozwój technologii związanych z produkcją i użytkowaniem destylarek do rozpuszczalników. Innowacje te mają na celu zwiększenie efektywności procesów distylacyjnych oraz poprawę jakości uzyskiwanych produktów. Jednym z najważniejszych kierunków rozwoju jest automatyzacja procesów; nowoczesne destylarki często wyposażone są w zaawansowane systemy sterowania, które umożliwiają precyzyjne monitorowanie parametrów pracy urządzenia oraz automatyczne dostosowywanie ustawień w czasie rzeczywistym. Dzięki temu możliwe jest osiągnięcie lepszej powtarzalności wyników oraz minimalizacja błędów ludzkich. Kolejnym istotnym trendem jest zastosowanie technologii odzysku energii; nowoczesne urządzenia potrafią wykorzystać ciepło odpadowe generowane podczas procesu distylacji do podgrzewania surowców lub innych procesów technologicznych. To znacząco wpływa na redukcję kosztów operacyjnych oraz zwiększenie efektywności energetycznej całego zakładu produkcyjnego.

Jakie są najlepsze praktyki dotyczące konserwacji i utrzymania destylarki

Aby zapewnić długotrwałe i efektywne działanie destylarki do rozpuszczalnika, niezwykle istotne jest przestrzeganie najlepszych praktyk dotyczących jej konserwacji i utrzymania. Regularne czyszczenie wszystkich elementów urządzenia powinno być priorytetem; osady chemiczne mogą gromadzić się wewnątrz kolumny frakcyjnej czy kondensatora i prowadzić do obniżenia efektywności procesu distylacji. Zaleca się stosowanie specjalistycznych środków czyszczących przeznaczonych do usuwania osadów chemicznych bez uszkadzania materiału konstrukcyjnego urządzenia. Ponadto warto regularnie kontrolować stan techniczny uszczelek oraz połączeń; ich zużycie może prowadzić do wycieków pary lub substancji chemicznych, co stanowi zagrożenie dla bezpieczeństwa pracy. Należy również dbać o prawidłową kalibrację termometrów i manometrów; dokładność pomiaru temperatury i ciśnienia ma kluczowe znaczenie dla skuteczności procesu distylacji.