W dzisiejszym dynamicznie rozwijającym się przemyśle chemicznym, efektywne procesy destylacji są kluczowe dla utrzymania wysokiej jakości produktów oraz optymalizacji kosztów produkcji. Destylacja rozpuszczalników odgrywa istotną rolę w separacji i oczyszczaniu substancji chemicznych, co umożliwia produkcję czystych związków chemicznych o określonych parametrach. W niniejszym artykule przyjrzymy się najnowszym trendom, zasadom działania oraz innowacyjnym rozwiązaniom w dziedzinie destylarek do rozpuszczalników.

Najnowsze trendy w destylarkach do rozpuszczalników: Co warto wiedzieć?

Destylacja rozpuszczalników, choć to proces złożony, stale podlega innowacjom i dostosowaniom do wymogów współczesnego przemysłu chemicznego. Jednym z najbardziej widocznych trendów jest rosnące zainteresowanie zrównoważonymi praktykami i technologiami w destylacji. Firmy coraz częściej poszukują rozwiązań, które nie tylko zapewniają wysoką wydajność procesu, ale także minimalizują negatywny wpływ na środowisko.

W tym kontekście coraz większą popularność zyskują destylarki wykorzystujące technologie zwiększające efektywność energetyczną oraz redukujące emisję szkodliwych substancji. Ponadto, trendy w destylacji rozpuszczalników obejmują także rozwój systemów automatyzacji i monitorowania procesu, co pozwala na bardziej precyzyjne sterowanie parametrami destylacji oraz zapewnia bezpieczeństwo operacji.

Jak działa destylarka do rozpuszczalników? Podstawy i zastosowania

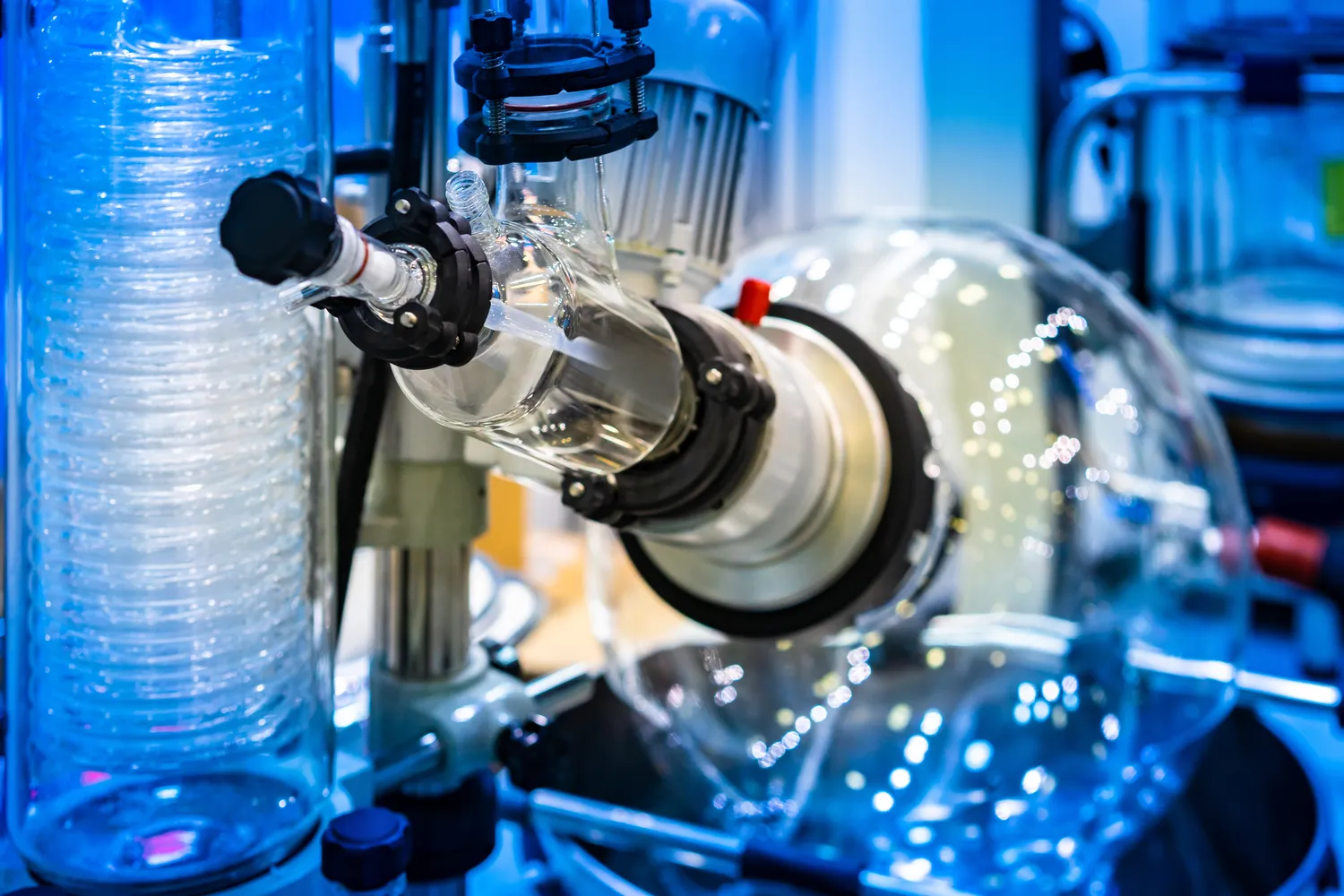

Destylacja rozpuszczalników opiera się na różnicy temperatur wrzenia poszczególnych składników mieszaniny. Proces ten polega na podgrzewaniu mieszaniny substancji chemicznych do odpowiedniej temperatury, w której jeden z składników przechodzi w fazę gazową, a następnie kondensuje się i zbiera w postaci cieczy. Destylarki do rozpuszczalników są projektowane w taki sposób, aby umożliwiać selektywne odparowywanie i kondensację poszczególnych składników, co prowadzi do separacji mieszaniny.

Istnieje kilka podstawowych rodzajów destylarek do rozpuszczalników https://formpat.com.pl/oferta/destylarki-formeco/, w tym destylacja frakcyjna, destylacja azeotropowa oraz destylacja membranowa. Każdy z tych procesów ma swoje własne zastosowania i zalety w zależności od właściwości chemicznych rozpuszczalników oraz pożądanych produktów.

Innowacyjne rozwiązania w destylacji rozpuszczalników: Przegląd technologii

W ostatnich latach dokonano znacznego postępu w dziedzinie innowacyjnych rozwiązań w destylacji rozpuszczalników. Jednym z przykładów jest rozwój destylacji membranowej, która umożliwia separację składników na poziomie molekularnym, co prowadzi do uzyskania jeszcze wyższej czystości produktu końcowego. Ta technologia jest szczególnie przydatna w przypadku mieszanin o zbliżonych temperaturach wrzenia lub wrażliwych na wysoką temperaturę składników.

Kolejnym innowacyjnym rozwiązaniem jest destylacja pod wysokim ciśnieniem, która pozwala na obniżenie temperatury wrzenia rozpuszczalnika i składników, co z kolei zmniejsza straty ciepła oraz minimalizuje degradację termiczną substancji chemicznych. To szczególnie istotne w przypadku produktów, które są podatne na rozkład w wysokich temperaturach.

Wnioski

Destylarki do rozpuszczalników odgrywają kluczową rolę w procesie produkcji w przemyśle chemicznym, umożliwiając separację i oczyszczanie substancji chemicznych w sposób efektywny i zgodny z normami środowiskowymi. Najnowsze trendy skupiają się na zrównoważonych praktykach, automatyzacji oraz monitorowaniu procesu destylacji, co przyczynia się do poprawy wydajności i bezpieczeństwa operacji. Innowacyjne rozwiązania, takie jak destylacja membranowa czy destylacja pod wysokim ciśnieniem, otwierają nowe możliwości w zakresie uzyskiwania wysokiej czystości produktów chemicznych. W kontekście dynamicznego rozwoju przemysłu chemicznego, dalsze badania i innowacje w dziedzinie destylacji rozpuszczalników są kluczowe dla zapewnienia konkurencyjności i zrównoważonego rozwoju.