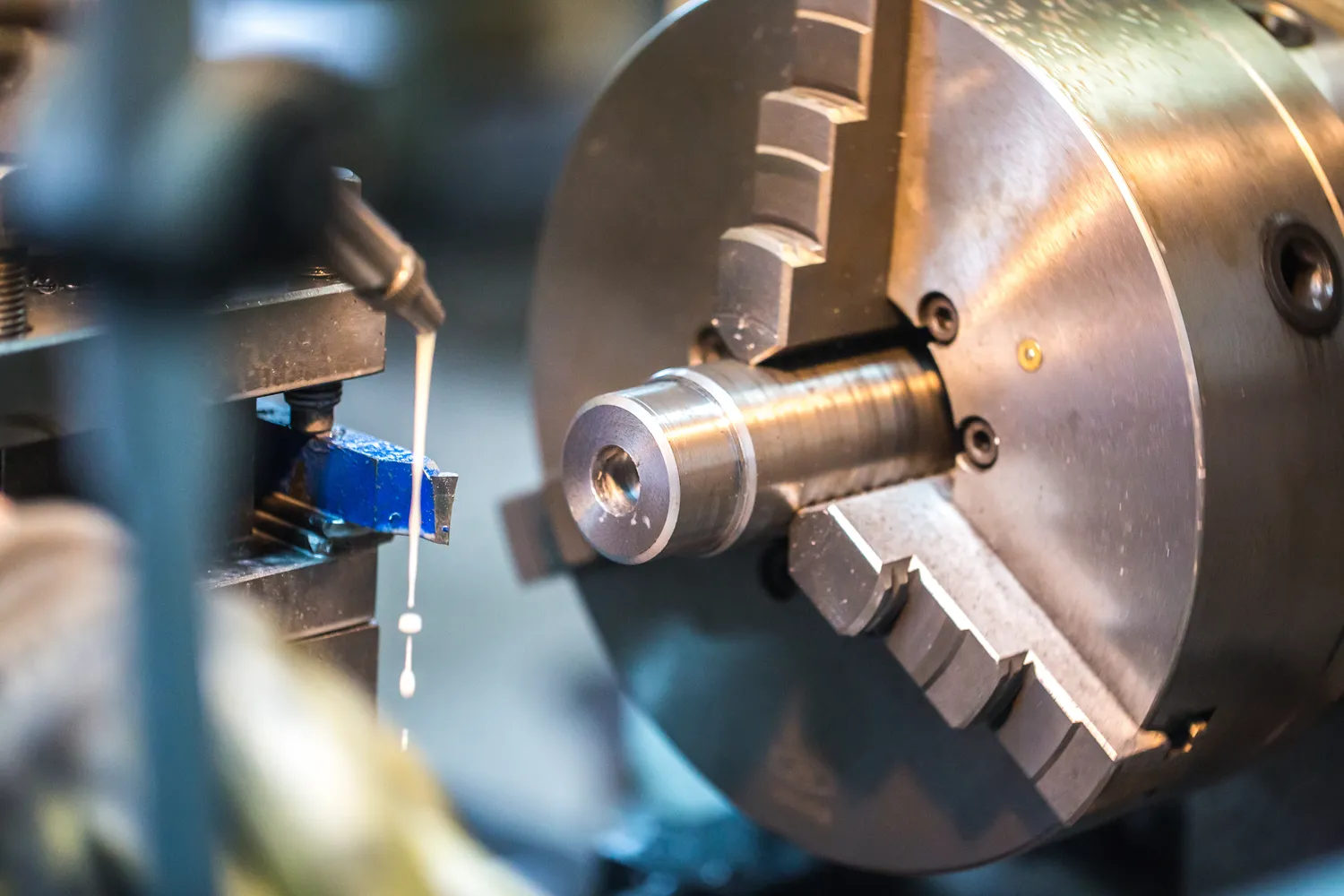

Robotyzacja prac spawalniczych to temat, który zyskuje na znaczeniu w wielu branżach przemysłowych. Wprowadzenie robotów do procesów spawania przynosi szereg korzyści, które wpływają na efektywność produkcji oraz jakość wykonywanych prac. Roboty spawalnicze są w stanie wykonywać zadania z dużą precyzją i powtarzalnością, co znacznie redukuje ryzyko błędów ludzkich. Dzięki automatyzacji procesów spawalniczych można również zwiększyć wydajność, ponieważ roboty mogą pracować przez dłuższy czas bez przerw na odpoczynek. Warto zauważyć, że robotyzacja nie tylko usprawnia sam proces spawania, ale także wpływa na bezpieczeństwo pracy. Zmniejszenie liczby osób pracujących w strefach o wysokim ryzyku sprawia, że ogólne warunki pracy stają się bardziej komfortowe. Dodatkowo, nowoczesne technologie pozwalają na lepszą kontrolę nad parametrami spawania, co przekłada się na wyższą jakość połączeń spawanych.

Jakie są zalety stosowania robotów w spawaniu

Wprowadzenie robotów do prac spawalniczych niesie ze sobą wiele korzyści, które przyciągają uwagę przedsiębiorców z różnych sektorów przemysłu. Przede wszystkim, jednym z najważniejszych atutów robotyzacji jest zwiększenie wydajności produkcji. Roboty mogą pracować nieprzerwanie przez długie godziny, co pozwala na znaczne przyspieszenie realizacji zamówień i skrócenie czasu dostaw. Kolejną zaletą jest poprawa jakości wykonania spoin. Roboty są zaprogramowane do wykonywania zadań z dużą precyzją, co minimalizuje ryzyko wystąpienia defektów i błędów w procesie spawania. Oprócz tego, automatyzacja procesów spawalniczych prowadzi do redukcji kosztów operacyjnych. Mniej pracowników zaangażowanych w proces oznacza mniejsze wydatki na wynagrodzenia oraz szkolenia. Robotyzacja przyczynia się także do poprawy bezpieczeństwa pracy, ponieważ zmniejsza narażenie ludzi na niebezpieczne warunki związane ze spawaniem.

Jakie technologie wspierają robotyzację prac spawalniczych

Robotyzacja prac spawalniczych opiera się na zastosowaniu różnorodnych technologii, które umożliwiają efektywne i precyzyjne wykonywanie zadań. Jednym z kluczowych elementów jest programowanie robotów, które pozwala na dostosowanie ich działań do specyfiki konkretnego projektu. Współczesne systemy wykorzystują zaawansowane algorytmy oraz sztuczną inteligencję, co umożliwia automatyczne dostosowywanie parametrów spawania do zmieniających się warunków. Kolejnym istotnym aspektem jest integracja robotów z systemami monitorowania i kontroli jakości, które pozwalają na bieżąco śledzić postęp prac oraz wykrywać ewentualne nieprawidłowości. Technologie takie jak czujniki siły czy kamery termograficzne umożliwiają zbieranie danych dotyczących procesu spawania i jego jakości. Dodatkowo, rozwój technologii komunikacyjnych sprawia, że roboty mogą współpracować ze sobą oraz innymi maszynami w ramach zautomatyzowanej linii produkcyjnej.

Jakie wyzwania stoją przed firmami wdrażającymi robotyzację

Mimo licznych korzyści związanych z robotyzacją prac spawalniczych, przedsiębiorstwa napotykają także pewne wyzwania podczas wdrażania tych technologii. Przede wszystkim jednym z głównych problemów jest wysoki koszt zakupu i instalacji systemów robotycznych. Inwestycja w nowoczesne technologie wymaga znacznych nakładów finansowych, co może być barierą dla mniejszych firm lub tych działających w trudniejszych warunkach rynkowych. Kolejnym wyzwaniem jest konieczność przeszkolenia pracowników obsługujących nowe urządzenia oraz programujących roboty. Wdrożenie nowych technologii wiąże się często z koniecznością zmiany organizacji pracy oraz adaptacji do nowych procedur. Firmy muszą również zmierzyć się z problemem integracji nowych rozwiązań z istniejącymi systemami produkcyjnymi oraz zapewnieniem odpowiedniego wsparcia technicznego i serwisowego dla nowo zakupionych urządzeń.

Jakie są przyszłe kierunki rozwoju robotyzacji w spawaniu

Przyszłość robotyzacji prac spawalniczych zapowiada się niezwykle obiecująco, a rozwój technologii będzie miał kluczowe znaczenie dla dalszego doskonalenia procesów produkcyjnych. W miarę jak technologia sztucznej inteligencji staje się coraz bardziej zaawansowana, roboty będą mogły uczyć się na podstawie danych zebranych podczas pracy, co pozwoli im na jeszcze lepsze dostosowywanie się do zmieniających się warunków i wymagań produkcyjnych. Możliwość samodzielnego podejmowania decyzji przez roboty w czasie rzeczywistym może znacznie zwiększyć ich efektywność oraz jakość wykonywanych prac. Dodatkowo, rozwój technologii Internetu Rzeczy (IoT) umożliwi lepszą komunikację między robotami a innymi urządzeniami w zakładzie, co przyczyni się do stworzenia bardziej zintegrowanych i elastycznych linii produkcyjnych. Warto również zwrócić uwagę na rosnące zainteresowanie ekologicznymi rozwiązaniami w przemyśle, co może prowadzić do opracowania nowych technologii spawania, które będą bardziej przyjazne dla środowiska.

Jakie umiejętności są potrzebne do pracy z robotami spawalniczymi

Praca z robotami spawalniczymi wymaga od pracowników posiadania specyficznych umiejętności oraz wiedzy technicznej. Kluczowym elementem jest znajomość programowania robotów, co pozwala na dostosowywanie ich działań do konkretnych zadań oraz projektów. Pracownicy muszą być w stanie obsługiwać oprogramowanie służące do programowania i symulacji procesów spawania, co wymaga zarówno umiejętności technicznych, jak i kreatywności w rozwiązywaniu problemów. Ponadto, ważna jest znajomość zasad działania różnych technologii spawalniczych oraz materiałów wykorzystywanych w procesie. Pracownicy powinni również posiadać umiejętności analityczne, które pozwolą im na monitorowanie jakości wykonywanych prac oraz identyfikowanie ewentualnych nieprawidłowości. W miarę jak technologia rozwija się, coraz większe znaczenie będą miały umiejętności związane z zarządzaniem danymi oraz analizą wyników pracy robotów.

Jakie są różnice między tradycyjnym a zrobotyzowanym spawaniem

Różnice między tradycyjnym a zrobotyzowanym spawaniem są znaczące i mają wpływ na wiele aspektów procesu produkcyjnego. Tradycyjne spawanie opiera się głównie na pracy ludzkich operatorów, którzy wykonują wszystkie czynności manualnie. Taki sposób pracy wiąże się z większym ryzykiem błędów ludzkich oraz zmęczenia operatora, co może prowadzić do obniżenia jakości wykonania spoin. Z kolei zrobotyzowane spawanie korzysta z automatycznych systemów, które są w stanie wykonywać zadania z dużą precyzją i powtarzalnością. Roboty spawalnicze mogą pracować przez dłuższy czas bez przerw, co zwiększa wydajność produkcji. Kolejną istotną różnicą jest możliwość monitorowania i kontrolowania parametrów procesu w czasie rzeczywistym w przypadku robotyzacji. Dzięki zastosowaniu nowoczesnych czujników oraz systemów analitycznych można szybko reagować na ewentualne problemy i dostosowywać parametry spawania do aktualnych warunków.

Jakie branże korzystają z robotyzacji prac spawalniczych

Robotyzacja prac spawalniczych znajduje zastosowanie w wielu branżach przemysłowych, co sprawia, że jej wpływ na gospodarkę jest znaczący. Przemysł motoryzacyjny to jedna z najważniejszych dziedzin, gdzie automatyzacja procesów spawania jest powszechnie stosowana. Roboty spawalnicze są wykorzystywane do produkcji elementów karoserii samochodowych oraz innych komponentów, co pozwala na zwiększenie wydajności i jakości produkcji. Inną branżą korzystającą z robotyzacji jest przemysł stoczniowy, gdzie automatyzacja procesów spawania przyczynia się do szybszej budowy jednostek pływających oraz poprawy jakości połączeń spawanych. W sektorze energetycznym roboty są wykorzystywane do budowy instalacji przemysłowych oraz elektrowni, gdzie precyzyjne połączenia mają kluczowe znaczenie dla bezpieczeństwa i efektywności działania systemu. Robotyzacja znajduje również zastosowanie w branży lotniczej, gdzie każdy detal musi spełniać najwyższe standardy jakościowe.

Jakie są koszty wdrożenia robotyzacji w procesach spawalniczych

Koszty wdrożenia robotyzacji w procesach spawalniczych mogą być znaczne i zależą od wielu czynników, takich jak wielkość zakładu produkcyjnego czy skomplikowanie realizowanych projektów. Inwestycja w nowoczesne technologie wiąże się przede wszystkim z zakupem odpowiednich robotów oraz systemów sterujących, co stanowi największą część wydatków początkowych. Dodatkowo należy uwzględnić koszty związane z instalacją sprzętu oraz jego integracją z istniejącymi systemami produkcyjnymi. Warto również pamiętać o konieczności przeszkolenia pracowników obsługujących nowe urządzenia oraz programujących roboty, co generuje dodatkowe wydatki. Mimo wysokich kosztów początkowych warto jednak zauważyć, że inwestycja w robotyzację może przynieść znaczne oszczędności w dłuższym okresie czasu dzięki zwiększeniu efektywności produkcji oraz redukcji kosztów operacyjnych związanych z zatrudnieniem pracowników manualnych.

Jakie są najnowsze trendy w dziedzinie robotyzacji spawania

Najnowsze trendy w dziedzinie robotyzacji prac spawalniczych wskazują na dynamiczny rozwój technologii oraz ich coraz szersze zastosowanie w różnych branżach przemysłowych. Jednym z najważniejszych trendów jest rosnąca integracja sztucznej inteligencji z systemami robotycznymi, co pozwala na automatyczne dostosowywanie parametrów procesu spawania do zmieniających się warunków produkcyjnych. Dzięki temu możliwe jest osiągnięcie jeszcze wyższej jakości wykonania połączeń oraz minimalizacja ryzyka wystąpienia defektów. Kolejnym istotnym trendem jest rozwój technologii współpracy ludzi i robotów (cobots), które umożliwiają wspólne wykonywanie zadań przez operatora i robota w jednym środowisku pracy. Takie rozwiązania zwiększają elastyczność procesów produkcyjnych oraz pozwalają na lepsze wykorzystanie potencjału ludzkiego i maszynowego. Warto również zwrócić uwagę na rosnącą popularność rozwiązań mobilnych, które umożliwiają stosowanie robotów w różnych lokalizacjach zakładu produkcyjnego bez konieczności ich stałej instalacji.